Prewencyjne utrzymanie ruchu – jak analiza danych ogranicza przestoje i zwiększa ciągłość produkcji

Dział utrzymania ruchu w kopalni to kluczowa struktura zapewniająca odpowiednią dostępność infrastruktury produkcyjnej. Jego celem jest nie tylko naprawa awarii, ale przede wszystkim zapobieganie przestojom i utrzymanie ciągłości produkcji zgodnie z polityką kopalni. W tym kontekście prewencyjne utrzymanie ruchu staje się jednym ze strategicznych narzędzi do maksymalizacji efektywności produkcji.

Efektywność produkcji a współczynnik OEE

Efektywność procesów produkcyjnych można mierzyć na różne sposoby, ale jednym z najczęściej stosowanych wskaźników jest OEE (Overall Equipment Effectiveness). Wskaźnik ten obejmuje trzy kluczowe aspekty: wykorzystanie czasu pracy, wydajność maszyn oraz jakość produkcji. Spadek OEE może m.in. wskazywać, że zakład pracował krócej niż planowano, np. rozpoczął produkcję później, skończył wcześniej lub wystąpiły nieplanowane przestoje. Nieplanowane przestoje to nie tylko koszt naprawy i straty produkcyjne, ale także ryzyko utraty kontraktów i reputacji zakładu.

Pytanie, które zadaje sobie każdy kierownik utrzymania ruchu, brzmi: czy można było tym przestojom zapobiec? Odpowiedź brzmi – tak, jeżeli działania prewencyjne zostaną odpowiednio wdrożone i oraz będą one nadzorowane.

Prewencyjne działania służb utrzymania ruchu

Zadaniem służb utrzymania ruchu jest kompleksowa realizacja polityki utrzymania ruchu, w tym minimalizacja prawdopodobieństwa wystąpienia awarii. Do najważniejszych działań prewencyjnych należy utrzymanie sprawności maszyn, co pozwala unikać kosztownych przestojów. Dlaczego? Koszty związane z awariami są wieloaspektowe. Należą do nich:

- koszt usunięcia awarii,

- koszty nie zrealizowanej produkcji,

- koszty stałe, takie jak wynagrodzenia pracowników.

Usterki lub awarie mogą pojawić się wszędzie, dlatego w dziale utrzymania ruchu najczęściej pracują specjaliści różnych dziedzin jak przykładowo sztygar elektryk czy sztygar mechanik. Natomiast ich przełożony – kierownik utrzymania ruchu czuwa nad zgodnością produkcji z polityką zakładu oraz nad ciągłością pracy maszyn.

Do przykładowych działań zapobiegającym nieplanowanym przestojom należą m.in.: kontrola wzrokowa maszyn, pomiar termowizyjny, pomiar drgań, monitoring parametrów elektrycznych. Analiza takich danych pozwala nie tylko wykrywać urządzenia potencjalnie usterkowe, ale także wcześnie planować konserwacje i remonty, zanim dojdzie do kosztownej awarii, która wymusi nieplanowany przestój w kopalni. Dzięki temu monitoring produkcji pod kątem ewentualnych awarii staje się integralnym elementem polityki utrzymania ruchu, wspierając aktywne podejście do zarządzania parkiem maszynowym.

Platforma TMS jako narzędzie wspierające utrzymanie ruchu

Jedną z istotnych zalet platformy TMS w kontekście utrzymania ruchu jest zestaw narzędzi do identyfikacji priorytetów w zakresie działań prewencyjnych. System precyzyjnie monitoruje czas trwania każdego przestoju, a operator może go zaklasyfikować, wybierając odpowiednią przyczynę z listy – np. brak surowca, awaria mechaniczna lub elektryczna maszyny czy jej podzespołu. Lista przyczyn jest indywidualnie definiowana na etapie konfiguracji platformy TMS, zgodnie z potrzebami konkretnej kopalni.

Dane zgromadzone w Platformie TMS zbierane z dokładnością co do minuty można analizować w określonym czasie, np. kwartale, pod kątem:

- przyczyn przestojów, w tym urządzeń produkcyjnych, które najczęściej ulegają awariom,

- czasów ich trwania,

- częstotliwości występowania awarii.

Przeprowadzenie przekrojowej analizy statystycznej pozwala określić działania niezbędne do zwiększenia dostępności i ograniczenia ryzyka kolejnych, nieplanowanych przestojów.

Wykorzystanie systemu TMS EMS w prewencyjnym utrzymaniu ruchu

W obszarze utrzymania ruchu istotną rolę odgrywa system Energy Management System (TMS EMS), będący częścią platformy TMS Przemysł 4.0. Dzięki pomiarom parametrów elektrycznych maszyn i sieci – takich jak napięcia fazowe i międzyfazowe, natężenia prądów, częstotliwość, harmoniczne czy współczynnik mocy – możliwa jest wczesna identyfikacja urządzeń o podwyższonym ryzyku awarii.

System TMS EMS nie tylko monitoruje zużycie energii i efektywność energetyczną w czasie rzeczywistym, lecz także analizuje odchylenia od normy, wskazując maszyny wymagające działań serwisowych. Zgromadzone dane wspierają politykę utrzymania ruchu, umożliwiając planowanie prewencyjnych przeglądów, optymalizację eksploatacji urządzeń oraz ograniczanie kosztów wynikających z nieplanowanych przestojów.

Dodatkową zaletą jest możliwość monitorowania wielu liczników i maszyn za pomocą jednego sterownika TU 900, co pozwala na kompleksową kontrolę instalacji przy ograniczonej infrastrukturze systemowej. Rozwiązanie to zwiększa zarówno efektywność operacyjną, jak i niezawodność procesów produkcyjnych. Co więcej, eliminacja powtarzalnych usterek przekłada się na wzrost dostępności maszyn oraz redukcję kosztów nawet o 10% w skali roku.

Case study – przykładowy raport przyczyn przerw i zatrzymań

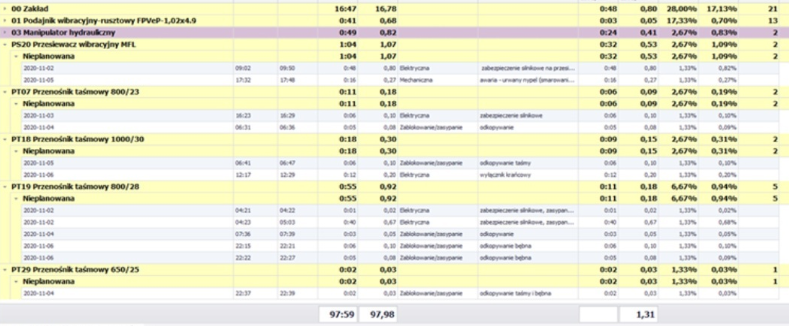

Co przedstawia raport?

Raport dotyczy postojów maszyn i urządzeń w zakładzie produkcyjnym.

Zawiera szczegółowe informacje o:

- dacie i godzinach wystąpienia przestoju,

- czasie trwania,

- przyczynie (mechaniczna, elektryczna, zablokowanie/zasypanie, inne),

- opisie zdarzenia,

- liczbie wystąpień oraz ich udziale procentowym w całości przestojów.

Dane dotyczą różnych maszyn: podajników, przenośników taśmowych, przesiewaczy, manipulatora hydraulicznego itp.

Kluczowe obserwacje

- Łączny czas postojów: 97,98 godziny (prawie 98 h).

Największy udział w przestojach:- Podajnik wibracyjny rusztowy (16,78 h; 17,13% czasu, 28% liczby zdarzeń).

- Manipulator hydrauliczny (0,82 h; 0,83% czasu, ale aż 2,67% zdarzeń).

- Przenośnik taśmowy 800/28 (0,92 h; 0,94% czasu; 6,67% zdarzeń).

- Rodzaje przyczyn:

- Awaria mechaniczna (np. urwany impel).

- Elektryczne zabezpieczenia.

- Zablokowanie / zasypanie (najczęściej taśmy przenośników).

- Wysoka powtarzalność drobnych zdarzeń: wiele krótkich postojów (np. po kilka minut), które w sumie dają spory udział w liczbie incydentów, mimo małego udziału w czasie.

- Najdłuższy łączny czas postoju: Podajnik wibracyjny rusztowy – 16,78 h.

Wnioski

- Kluczowy problem: Podajnik wibracyjny rusztowy generuje największe straty czasowe i powinien być priorytetem w analizie i działaniach prewencyjnych (np. regularny serwis, modernizacja, monitoring pracy).

- Powtarzalne drobne usterki: Choć wiele awarii ma krótki czas trwania, ich częstotliwość sugeruje konieczność usprawnienia obsługi bieżącej (np. lepsze czyszczenie, automatyzacja zabezpieczeń, przeglądy).

- Różnorodność przyczyn: Problemy elektryczne, mechaniczne i związane z zasypaniem występują równolegle – warto rozdzielić odpowiedzialność i wdrożyć analizę przyczyn źródłowych (RCA), by zminimalizować powtarzalność.

- Potencjalne oszczędności: Nawet krótkie postoje (np. przenośniki taśmowe) przy częstym występowaniu sumują się do istotnego udziału – ich eliminacja może znacząco poprawić dostępność maszyn.

Praktyczne zastosowanie wniosków

Analiza danych z platformy TMS pozwala:

- ukierunkować działania prewencyjne służb utrzymania ruchu,

- planować remonty i prace serwisowe w sposób minimalizujący wpływ na produkcję,

- podejmować decyzje organizacyjne, np. zmiany w harmonogramie pracy lub przydziale zasobów,

- identyfikować maszyny wymagające dodatkowej kontroli na podstawie uzyskanych parametrów elektrycznych czy mechanicznych.

Dodatkowym atutem systemu jest możliwość instalacji aplikacji mobilnej, dzięki której dane są dostępne w czasie rzeczywistym, a kierownictwo może szybko reagować na potencjalne problemy.

Skontaktuj się z TMS, aby wdrożyć prewencyjne utrzymanie ruchu w swojej kopalni i zwiększyć ciągłość produkcji zgodnie z założeniami Przemysłu 4.0 i 5.0.

Podsumowanie

Prewencyjne utrzymanie ruchu to nie tylko reagowanie na awarie, ale przede wszystkim działania zmierzające do utrzymania ciągłości i wydajności produkcji. Analiza statystyczna przyczyn przestojów i zatrzymań dostarczana przez platformę TMS pozwala identyfikować obszary wymagające interwencji, planować działania prewencyjne i optymalizować politykę utrzymania ruchu.

Dzięki takim rozwiązaniom możliwe jest:

- ograniczenie kosztów awarii i przestojów,

- zwiększenie efektywności maszyn i całego procesu produkcyjnego,

- lepsze planowanie zasobów ludzkich i materiałowych,

- podniesienie przewidywalności działania zakładu i bezpieczeństwa produkcji.

Dzięki wsparciu platformy TMS prewencyjne utrzymanie ruchu staje się fundamentem nowoczesnej kopalni łącząc analizę danych, planowanie działań i ich skuteczne wdrożenie w spójny proces zarządzania.