Przemysł 4.0 vs 5.0: od automatyzacji raportów do AI w predykcyjnym utrzymaniu ruchu i optymalizacji transportu

W erze Przemysłu 4.0 klasyczne procesy produkcyjne łączą się nierozerwalnie z nowoczesnymi technologiami IT. Integracja maszyn, ludzi i systemów IT umożliwia bieżące monitorowanie procesów, automatyczne raportowanie wyników oraz podejmowanie decyzji w oparciu o realne dane. Jednym z narzędzi w tej rewolucji jest Platforma TMS Przemysł 4.0, która pozwala zarządzać kopalniami i zakładami produkcyjnymi, optymalizując wydajność i redukując koszty.

Cztery filary optymalizacji w Przemysł 4.0

Optymalizacja procesów w TMS opiera się na czterech filarach: fakty, raporty, procedury i rekomendacje. Ich wdrożenie pozwala na systematyczne zwiększanie efektywności produkcji oraz elastyczne dostosowanie do zmieniającego się rynku.

Filar 1 – Fakty: wyznaczanie potencjału optymalizacyjnego

Podstawą każdej decyzji jest precyzyjna rejestracja parametrów pracy maszyn i zakładów: czasów pracy, przewozów materiałów, zużycia paliwa, energii i gazu, czasów awarii i biegu jałowego. System TMS integruje dane pochodzące z maszyn, liczników energii, a także systemów typu SCADA, tworząc spójny obraz procesu produkcyjnego. Pozwala to menedżerom określić potencjał optymalizacji i efektywnie planować wykorzystanie zasobów.

Filar 2 – Raporty: automatyczne wskaźniki KPI

Kolejnym filarem są Key Performance Indicators (KPI), czyli wskaźniki przemysłowe pozwalające ocenić efektywność procesów. System TMS mierzy m.in.:

- wskaźniki takie jak OEE (Overall Equipment Effectiveness), OOE (Overall Operation Effectiveness), REE (Running Equipment Effectiveness) określające straty efektywności wynikające z przestojów i spadków wydajności produkcji,

- zużycie paliwa i energii elektrycznej,

- niezawodność maszyn,

- wydajność transportu materiałów.

Raporty KPI są generowane automatycznie i mogą być przesyłane do menedżerów codziennie. Umożliwiają w ten sposób szybkie podejmowanie decyzji, porównywanie wyników w czasie i identyfikację obszarów wymagających poprawy.

Filar 3 – Procedury: aktywizacja pracowników

Pracownicy są kluczowym elementem procesu produkcji. TMS pozwala angażować zespół poprzez procedury operacyjne, takie jak:

- codzienne analizowanie wskaźników KPI na tabletach i w maszynach,

- zgłaszanie przyczyn przestojów,

- cotygodniowe omawianie trendów i raportów przez kadrę zarządzającą średniego szczebla (np. sztygarów).

Cyfryzacja raportów zwiększa przejrzystość celów produkcyjnych, poprawia zaangażowanie i kompetencje pracowników oraz wzmacnia ich zaufanie do firmy.

Filar 4 – Rekomendacje: przetwarzanie informacji we wnioski

W Przemysł 4.0 rekomendacje są domeną ludzi – kadra zarządzająca analizuje dane, identyfikuje problemy i proponuje działania, np. zwiększenie wydajności maszyny czy zapobieganie awariom. System dostarcza informacji, ale to człowiek podejmuje decyzję i wprowadza ją w życie.

Przemysł 5.0: decyzje wspierane sztuczną inteligencją

Przemysł 5.0 wprowadza zasadniczą zmianę w filarze rekomendacji. Sztuczna inteligencja (AI) wspiera także obszary analityczne i decyzyjne, podnosząc poziom optymalizacji z prewencyjnego do predykcyjnego utrzymania ruchu.

Aby lepiej zrozumieć tę zmianę, warto przypomnieć trzy główne podejścia do utrzymania ruchu na produkcji: reakcyjne, prewencyjne i predykcyjne.

Poziom reakcyjny polega na podejmowaniu działań dopiero po awarii maszyny. Maszyna działa do momentu uszkodzenia, co oznacza brak kosztów planowania i prostotę podejścia, ale wiąże się z przestojami produkcyjnymi, wyższymi kosztami napraw oraz ryzykiem poważnych awarii.

Poziom prewencyjny, czyli konserwacja zapobiegawcza, obejmuje działania planowane cyklicznie, takie jak wymiana części, smarowanie czy przeglądy według harmonogramu. Celem jest zmniejszenie ryzyka awarii zanim się wydarzy. Dzięki temu koszty są przewidywalne, a ryzyko nieplanowanych przestojów mniejsze. Czasami może zachodzić konieczność wcześniejszej wymiany części, co generuje dodatkowe koszty.

Poziom predykcyjny opiera się na monitorowaniu rzeczywistego stanu maszyn za pomocą czujników wibracji, temperatury lub innych jednostek pomiarowych lub bieżącej analizy danych. Awaria jest przewidywana, co pozwala zapobiegać jej w optymalnym momencie. To podejście umożliwia optymalizację kosztów części i przestojów oraz zapewnia maksymalną dostępność maszyn, jednak wymaga inwestycji w czujniki, systemy monitoringu i analizę danych.

W kontekście rozwiązań TMS:

- Poziom prewencyjny (Przemysł 4.0) pozwalał zapobiegać awariom poprzez lepsze planowanie działań prewencyjnych (konserwacyjnych, remontowych) dzięki analizie przyczyn przerw i zatrzymań oraz analizie statystycznej częstotliwości i czasów przestojów poszczególnych urządzeń.

- Poziom predykcyjny (Przemysł 5.0) przewiduje przyszłe awarie, estymując z wyprzedzeniem dokładny moment potencjalnego uszkodzenia, co umożliwia planowanie działań w optymalnym czasie i minimalizuje w ten sposób przestoje.

TMS ADVISOR jako narzędzie wspomagania decyzji w Przemysł 5.0

Moduł Platformy TMS o nazwie TMS ADVISOR wspiera filar rekomendacji w Przemysł 5.0, analizując zmienność KPI w czasie oraz porównując powiązane wskaźniki i parametry wydajności w celu wykrycia związków przyczynowo-skutkowych. Użytkownik otrzymuje natychmiast obserwacje wygenerowane automatycznie przez algorytm AI Advisora (np. wskazanie problemu) oraz rekomendację, które w tradycyjnym podejściu wymagałyby określonego czasu pracy analityka. System może wysyłać powiadomienia pop-up do smartfona, pozwalając:

- reagować na bieżąco/skrócić czas reakcji,

- poświęcić czas na weryfikację i bardziej dogłębną analizę raportów w obszarze, w którym Advisor zidentyfikował problemy, bez konieczności przeglądania wszystkich raportów dla różnych horyzontów czasu. Dodatkowo użytkownicy mają pełny dostęp do wybranych funkcji systemu poprzez aplikację mobilną, co umożliwia przeglądanie raportów, monitorowanie KPI i podejmowanie decyzji niezależnie od lokalizacji.

Dzięki temu filary obserwacji i rekomendacji stają się inteligentnym narzędziem wspomagającym decyzje. AI skraca proces analizy, ułatwia dochodzenie do wniosków i pozwala menedżerom skoncentrować się na strategicznych aspektach produkcji.

Case study – analiza wybranych zagadnień na podstawie raportów z filaru rekomendacji platformy Przemysł 5.0 – poziom regionalny i poziom lokalizacji

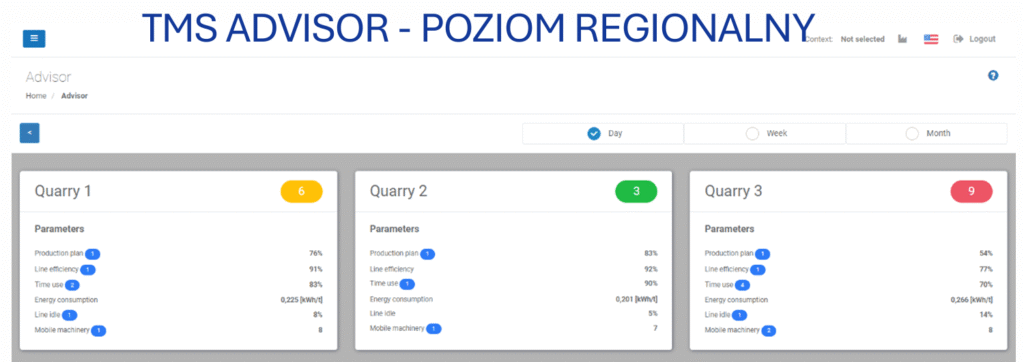

Co przedstawia raport?

Raport na poziomie regionalnym pokazuje zebrane dane dotyczące trzech różnych kamieniołomów (Quarry 1, Quarry 2, Quarry 3). Uwzględnia on parametry produkcyjne takie jak procent realizacji planu produkcji, efektywność linii produkcyjnej, wykorzystanie czasu oraz zużycie energii. Raport obejmuje też dane dotyczące przestoju linii oraz liczby mobilnych maszyn w każdym kamieniołomie.

Kluczowe obserwacje

- W kopalni 1 Advisor zidentyfikował 6 obserwacji, w kopalni nr 2 – 3, a w kopalni nr 3 – największą ilość obserwacji (stąd kolor czerwony).

- Z przedstawionego zestawu wskaźników KPI wynika że:

- Plan produkcji jest realizowany w różnym stopniu, od 54% do 83% w zależności od kopalni.

- Efektywność linii produkcyjnych jest stosunkowo wysoka, mieszcząc się w zakresie od 77% do 92%.

- Wykorzystanie czasu pokazuje spore różnice, od 70% do 90%.

- Zużycie energii oscyluje wokół wartości 0,2-0,27 kWh/t.

- Występuje różny poziom bezczynności linii produkcyjnych, od 5% do 14%.

- Liczba mobilnych maszyn w regionie wynosi od 7 do 8 na kopalnię.

Wnioski

- Największym wyzwaniem jest zrealizowanie planów produkcyjnych w pełnym zakresie, szczególnie w kamieniołomie Quarry 3 – co potwierdza zarówno ilość obserwacji Advisora, jak i sama wartość wskaźników KPI.

- Efektywność pracy linii jest na dobrym poziomie, co wskazuje na to, że optymalizacja powinna być skierowana na inne obszary, takie jak lepsze zarządzanie czasem pracy i redukcja przestojów.

- Istotne jest monitorowanie i kontrola zużycia energii oraz podejmowanie działań usprawniających.

- Mobilne maszyny powinny być zarządzane tak, by zminimalizować czas przestojów i poprawić efektywność pracy.

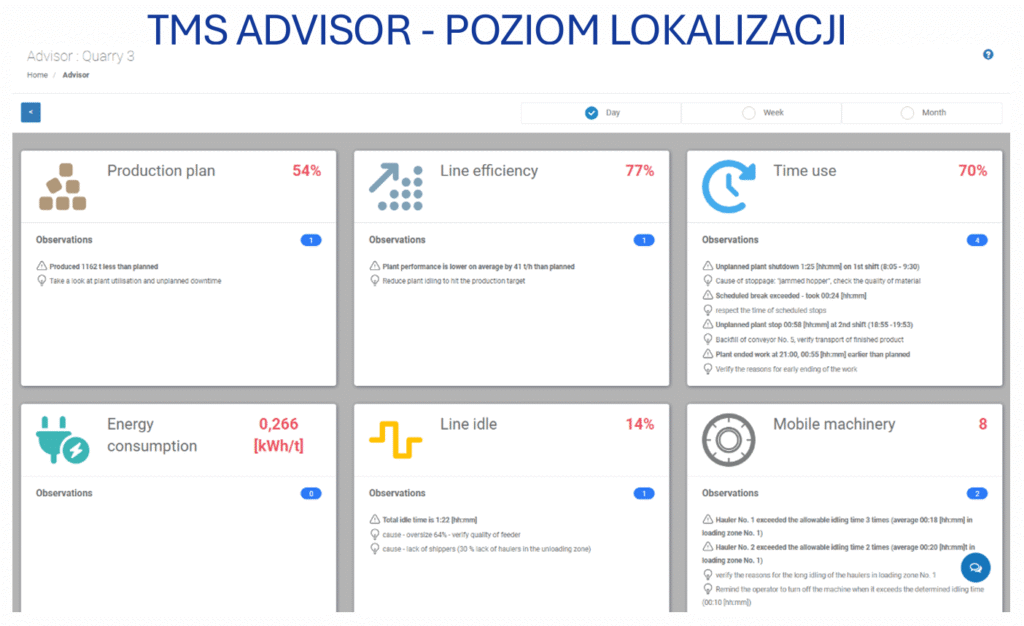

Co przedstawia raport?

Raport na poziomie lokalizacji szczegółowo analizuje pracę konkretnego kamieniołomu (Quarry 3), pokazując realizację planu produkcji, efektywność pracy linii, zużycie energii i czas przestoju. Są też szczegółowe obserwacje dotyczące odchyłek od planu, przyczyn przestojów oraz sugestie działań korygujących.

Kluczowe obserwacje

- Plan produkcji został zrealizowany w 54%, co oznacza produkcję o 1162 ton niższą od planowanej.

- Efektywność linii wynosi 77%, a czas przestoju linii to 14% (1 godzina i 22 minuty).

- Zużycie energii wynosi 0,266 kWh/t.

- Odnotowano nieplanowane przestoje spowodowane m.in. zapchanym zasobnikiem i problemami z przenośnikami.

- Przełożenie przestojów technicznych, przekroczenie czasu przerw i wcześniejsze zakończenie pracy wpływały na ogólne wyniki.

- Mobilne maszyny mają ponadnormatywny czas przestoju w strefach załadunku.

Wnioski

- Produkcja jest znacznie niższa niż planowano, co wymaga działań na rzecz ograniczenia przestojów i lepszego planowania operacji.

- Trzeba zwrócić uwagę na jakość i obsługę zsypów oraz przenośników, co wpłynie korzystnie na ciągłość pracy zakładu.

- Konieczne jest także dyscyplinowanie przerw oraz monitorowanie wcześniejszego zakończenia pracy.

- Optymalizacja wykorzystania mobilnych maszyn poprzez ograniczenie ich przestojów zwiększy efektywność całego procesu.

- Raport daje cenne wskazówki do poprawy wykorzystania zasobów i osiągnięcia zakładanych celów produkcyjnych.

Takie podejście do analizy pozwala zrozumieć, gdzie są największe wyzwania na poziomie całego regionu i w poszczególnych lokalizacjach oraz jakie działania mogą poprawić efektywność i wyniki produkcyjne.

Podsumowanie

Przemysł 4.0 i 5.0 różnią się przede wszystkim sposobem wykorzystania danych do podejmowania decyzji. W systemie Przemysł 4.0 procesy raportowania i rekomendacji wymagają znaczącego udziału człowieka – od zbierania danych po formułowanie wniosków. Przemysł 5.0 wykorzystuje AI, by:

- automatycznie analizować zmienność KPI,

- generować obserwacje i rekomendacje w czasie rzeczywistym,

- przewidywać awarie maszyn (predykcyjne utrzymanie ruchu),

- przyspieszyć proces podejmowania decyzji i zwiększyć efektywność całego zakładu.

Wdrożenie AI w Przemysł 5.0 oznacza, że proces optymalizacji staje się bardziej inteligentny, szybki i elastyczny, a pracownicy mogą koncentrować się na kreatywnych i strategicznych zadaniach, zamiast na czasochłonnej analizie danych.

Systemy takie jak TMS Industry 5.0 i TMS ADVISOR pokazują, jak integracja świata rzeczywistego z cyfrowym oraz wykorzystanie AI podnosi standardy zarządzania produkcją. Kopalnie i zakłady przemysłowe mogą dzięki nim maksymalnie wykorzystać zasoby, ograniczyć koszty i zwiększyć wydajność – od automatyzacji raportów po inteligentne rekomendacje AI, które przewidują przyszłość i zwiększają skuteczność utrzymania ruchu.