Raportowanie wielopoziomowe i automatyzacja standardów

Współczesne zakłady przemysłowe dysponują coraz bardziej zaawansowanymi narzędziami do monitorowania produkcji w kopalniach. Systemy te gromadzą ogromne ilości danych – od parametrów technicznych urządzeń po szczegółowe informacje o ich wykorzystaniu w procesach. Problem w tym, że same dane, nawet bardzo precyzyjne, nie zawsze są równoznaczne z informacją przydatną do podejmowania decyzji. W wielu kopalniach proces raportowania wciąż odbywa się ręcznie, a to powoduje zarówno opóźnienia, jak i ryzyko błędów. Co więcej, raporty przygotowane dla jednego odbiorcy często nie nadają się do bezpośredniego wykorzystania przez inny dział lub pion zarządzania. Podobnie rzecz wygląda z poziomami zarządzania – szczegółowa informacja niezbędna dla kierownika zmianowego danego zakładu, może być zbyt szczegółowa dla Dyrektora Regionu, który odpowiada za kilka takich zakładów, więc potrzebuje skonsolidowanej informacji i odwrotnie – skonsolidowana informacja może być zbyt ogólna dla każdego z jego podwładnych zarządzających bezpośrednio “swoim” zakładem.

System TMS odpowiada na te wyzwania, wprowadzając automatyzację raportowania, konsolidację informacji i możliwość dostosowania raportów do różnych odbiorców w organizacji.

Dane a informacje – kluczowa różnica

Na początku warto rozróżnić dwa pojęcia: dane i informacje.

- Dane to podstawowe wartości, które można zmierzyć – np. cykle pracy maszyny, zużycie energii, temperatura, czas postoju.

- Informacje to efekt przetwarzania tych danych – raporty na podstawie których można wyciągać wnioski dzięki ich przeliczeniu do formy użytecznych wskaźników (KPI) oraz wizualizacji w formie wykresów, zestawień, trendów czy porównań, które pokazują realny obraz sytuacji i pozwalają podjąć konkretne działania.

Tradycyjne systemy monitorujące koncentrują się na gromadzeniu danych. Jednak same wartości liczbowe nie wystarczą kierownikowi produkcji, dyrektorowi finansowemu czy specjalistce z działu HR. Każdy z nich potrzebuje innego kontekstu, zakresu, horyzontu czasowego oraz innej formy raportu.

Ręczne raportowanie – ograniczenia i problemy

W wielu zakładach raporty nadal są przygotowywane ręcznie. Wyznaczona osoba z działu utrzymania ruchu, produkcji czy logistyki zestawia dane, tworzy tabelę, wykres lub krótką analizę. Problem polega na tym, że:

- Wskutek ręcznego zbierania danych często dochodzi do zaokrągleń, uproszczeń i innego różnego rodzaju pomyłek czy przekłamań.

- Raporty są tworzone pod jednego odbiorcę. Kierownik produkcji otrzymuje informacje w formie, która dla działu HR czy finansów może być bezużyteczna.

- Brakuje czasu na modyfikację. Osoba odpowiedzialna za raportowanie często nie ma możliwości przygotowania kilku wariantów zestawień dla różnych działów.

- Proces jest czasochłonny i podatny na błędy. Ręczne kopiowanie danych, konsolidacja w arkuszach i interpretacja prowadzą do opóźnień i ryzyka pomyłek.

- Informacje docierają zbyt późno. Gdy dane są opracowane i rozesłane, często upływa dużo czasu od momentu ich zarejestrowania.

W efekcie raporty, które miały wspierać bieżące decyzje, stają się dokumentacją „po fakcie” – przydatną głównie do analiz historycznych.

Platforma TMS – od danych do informacji

Platforma TMS zmienia podejście do zbierania danych i raportowania. Jej główną zaletą jest automatyczny odczyt na bieżąco danych z wielu źródeł oraz ich automatyczna konsolidacja i przekształcanie w informacje (raporty) dostosowane do wyznaczonych odbiorców o zróżnicowanych potrzebach. Oznacza to, że:

- Ten sam zestaw danych technicznych można zaprezentować w różny sposób w zależności od potrzeb: dla kierownika zmiany jako szczegółowy wykres pokazujący przebieg procesu produkcyjnego wraz z dziennym raportem awarii, dla zarządu jako wskaźnik OEE, a dla działu HR jako informację o czasie pracy operatorów.

- Konsolidacja odbywa się na bieżąco w krótkich odstępach (np. minutowych), dzięki czemu raporty są zawsze aktualne.

- System umożliwia analizę trendów w różnych ujęciach czasowych – np. tygodniowym, miesięcznym czy kwartalnym.

Zatem TMS nie tylko zbiera dane z maszyn, ale przede wszystkim zamienia je na użyteczne informacje – to dzięki nim możliwe jest podejmowanie decyzji we wszystkich szczeblach struktury zarządzania.

Raportowanie wielopoziomowe – ilu odbiorców, tyle analiz

Jedną z największych zalet TMS jest możliwość generowania raportów dostosowanych do różnych poziomów organizacji.

- Szczebel operacyjny – operatorzy i brygadziści potrzebują szczegółowych informacji na bieżąco oraz podsumowań zmianowych i dziennych: czas pracy maszyny, liczba przestojów, parametry techniczne.

- Szczebel kierowniczy – kierownicy działów produkcji, utrzymania ruchu czy logistyki oczekują raportów zbiorczych, które pokazują trendy, efektywność maszyn oraz przyczyny przestojów w horyzontach zmianowych, dziennych, tygodniowych, miesięcznych.

- Szczebel strategiczny – zarząd i dyrekcja potrzebują skonsolidowanych raportów KPI, które pozwalają ocenić efektywność całego zakładu i podejmować decyzje inwestycyjne, także w kontekście analiz długookresowych (miesięcznych, kwartalnych, rocznych, wieloletnich).

- Działy wspierające – np. HR otrzymuje raporty z identyfikacją operatorów maszyn i zakładów, co pozwala na analizę czasu pracy czy wydajność grup roboczych.

Dzięki temu TMS umożliwia pełną personalizację informacji – każdy dział i każdy szczebel otrzymuje dokładnie to, czego potrzebuje, bez konieczności dodatkowej obróbki danych.

Automatyzacja standardów raportowania

W wielu dużych koncernach obowiązują jednolite standardy raportowania, po to by mieć pewność że analizowane wskaźniki KPI są porównywalne pomiędzy poszczególnymi oddziałami czy krajami. To ułatwia porównywanie i analizę zarówno na szczeblu krajowym, jak i przy sporządzaniu zestawień, rankingów i porównań na szczeblu międzynarodowym.

TMS wprowadzając automatyzację raportowania umożliwia jednocześnie, dopasowanie wyglądu, zakresu oraz stosowanych formuł do standardów obowiązujących w danej korporacji, dzięki czemu:

- raporty są generowane według jednolitych, obowiązujących standardów i szablonów,

- wskaźniki KPI są liczone w sposób obiektywny i powtarzalny,

- dane są zbierane na bieżąco, a nie z opóźnieniem,

- każda zmiana czy aktualizacja procedury raportowania jest wdrażana globalnie w całym systemie.

Dzięki temu organizacja eliminuje ryzyko powstania ludzkich błędów przy zbieraniu danych i ich przetwarzaniu. Ponadto zapewnia, że raporty są zawsze aktualne przy jednoczesnym zachowaniu ich spójności ze standardami i transparentności – raport z jednej kopalni czy zakładu można łatwo porównać z raportem z innej kopalni.

Case study: Zintegrowane raportowanie i automatyzacja procedur

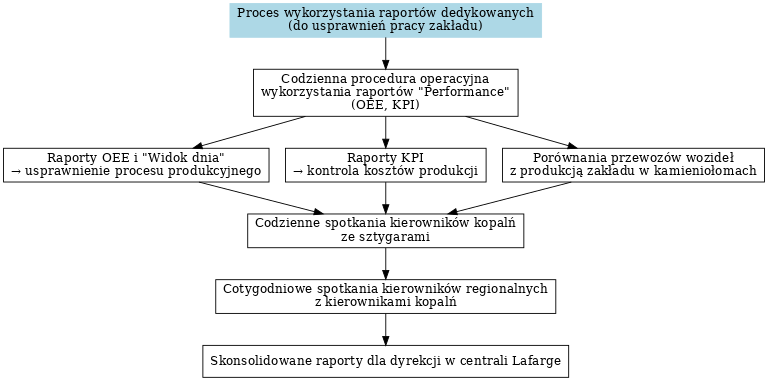

Co przedstawia diagram?

- Diagram przedstawia proces ciągłego wykorzystania raportów dedykowanych w zakładach Lafarge.

- Pokazuje przepływ informacji – od raportów operacyjnych (OEE, KPI, „Widok dnia”), przez ich zastosowanie w codziennych i cotygodniowych spotkaniach, aż po konsolidację raportów dla dyrekcji w centrali.

- Wyróżnia główne zastosowania raportów:

- usprawnienie procesu produkcyjnego,

- kontrola kosztów,

- porównanie przewozów w kamieniołomach,

- wsparcie w zarządzaniu na różnych szczeblach.

Kluczowe obserwacje

- Proces raportowania jest ciągły i wielopoziomowy – od codziennych działań operacyjnych po strategiczne raporty w centrali.

- Różne typy raportów pełnią różne funkcje: OEE i „Widok dnia” wspierają produkcję, KPI monitoruje koszty, a raporty z kamieniołomów pokazują efektywność transportu.

- Raporty nie są tylko narzędziem analitycznym – stanowią podstawę komunikacji pomiędzy pracownikami, sztygarami, kierownikami i dyrekcją.

- Informacje są systematycznie konsolidowane i eskalowane w strukturze zarządzania.

Wnioski

- Skuteczność systemu raportowania opiera się na regularności (codzienne i cotygodniowe spotkania) oraz transparentności danych.

- Dzięki raportom możliwe jest szybkie wykrywanie problemów i ich omawianie na bieżąco.

- Raportowanie pełni rolę spoiwa informacyjnego – łączy poziom operacyjny (sztygarzy, kierownicy kopalń) z poziomem strategicznym (dyrekcja w centrali).

- Proces pokazuje, że informacja to motor zarządzania – dane z raportów nie tylko opisują rzeczywistość, ale też inicjują działania naprawcze i strategiczne decyzje.

Diagram jasno pokazuje, że raporty pełnią funkcję nie tylko narzędzia analitycznego, ale też kręgosłupa komunikacyjnego całej organizacji.

Korzyści z wdrożenia TMS

Podsumowując, najważniejsze korzyści wynikające z wykorzystania TMS w raportowaniu to:

- Obiektywność danych – wszystkie informacje są zbierane automatycznie, co eliminuje błędy wynikające z ręcznego wpisywania wartości.

- Brak opóźnień – raporty powstają na bieżąco, a nie dopiero po żmudnym procesie konsolidacji.

- Dopasowanie do odbiorców – różne działy i szczeble zarządzania otrzymują raporty w formie dla nich najbardziej użytecznej.

- Spójność standardów – wskaźniki KPI i format raportów są jednolite w całej organizacji, dopasowane do obowiązujących standardów.

- Lepszy obieg informacji – raporty nie trafiają tylko do wybranych osób, ale są dostępne dla wszystkich zainteresowanych, zgodnie z polityką firmy.

- Wsparcie decyzji strategicznych – dane z TMS stają się podstawą do planowania inwestycji, modernizacji maszyn czy optymalizacji procesów.

Od monitorowania do zarządzania

Warto podkreślić, że TMS nie jest jedynie kolejnym systemem monitorującym parametry pracy maszyn. Jego przewaga polega na tym, że dostarcza informacje zarządcze dopasowane do potrzeb organizacji. Podczas gdy tradycyjne rozwiązania zatrzymują się na etapie zbierania danych i ich prostej wizualizacji, TMS idzie krok dalej – przetwarza je, konsoliduje i prezentuje w formie gotowych raportów wspierających procesy zarządzania.

Dzięki temu przedsiębiorstwo przechodzi od pasywnego monitorowania do aktywnego zarządzania, gdzie decyzje opierają się na rzetelnych i aktualnych informacjach.

Podsumowanie

Raportowanie wielopoziomowe i automatyzacja standardów to kluczowe elementy nowoczesnego zarządzania w przemyśle. Platforma TMS odpowiada na realne problemy firm: brak spójności w raportowaniu, błędy i opóźnienia wynikające z ręcznej konsolidacji danych oraz niedopasowanie raportów do różnych odbiorców.

Dzięki TMS dane z maszyn stają się informacjami, które wspierają zarówno codzienną pracę operatorów, jak i strategiczne decyzje zarządu. Automatyzacja raportowania pozwala oszczędzić czas, zwiększyć efektywność i poprawić transparentność procesów.

W świecie, w którym przewagę konkurencyjną determinuje szybkość reakcji i trafność decyzji, TMS zamienia raportowanie z obowiązku administracyjnego w strategiczne narzędzie rozwoju i wzrostu efektywności kopalni.