Wszystkie procesy pod kontrolą – od wydobycia do produktów gotowych – czyli kompleksowa analiza i optymalizacja

Proces produkcji w kopalniach odkrywkowych to złożony łańcuch działań – od wydobycia surowca, przez jego transport, aż po kruszenie, przesiewanie i finalną dystrybucję produktu. Uczestniczą w nim zarówno jednostki mobilne – takie jak koparki, ładowarki czy wozidła – jak i stacjonarne, m.in. kruszarki, przesiewacze i przenośniki. Co więcej, niektóre z maszyn mobilnych realizują w ciągu dnia zróżnicowane zadania – dotyczące zarówno bezpośrednio produkcji, jak i procesów związanych z obsługą Klienta (załadunek pojazdów i składów kolejowych Klientów), i/lub procesów pomocniczych takich jak zdejmowanie nadkładu, przeładunki na placach magazynowych, wyrównywanie dróg technologicznych. Skuteczne zarządzanie tymi dynamicznymi i złożonymi procesami w każdej kopalni nie może opierać się na fragmentarycznych informacjach ani subiektywnych ocenach. Niezbędne są rzetelne, kompletne i aktualne dane, dostępne w formie spójnej, zwięzłej i użytecznej informacji, którą można analizować w kontekście całego ciągu technologicznego. Co istotne, wszystkie te informacje mogą zostać zebrane w jednej skonsolidowanej Platformie TMS Industry 4.0/5.0, która przenosi pracowników kopalń kruszyw, na wszystkich szczeblach zarządzania i we wszystkich komórkach organizacyjnych, do świata, w którym procesy komunikacji w ramach zespołów oraz procesy podejmowania decyzji przez kadrę kierowniczą są nieustannie wspierane przez precyzyjne, kompletne, adekwatne i aktualne informacje.

Ograniczenia tradycyjnego podejścia

W wielu kopalniach odkrywkowych decyzje operacyjne podejmowane są na podstawie wyrywkowych, często niekompletnych informacji przekazywanych przez pracowników wykonujących odczyty ręcznie lub w oparciu o rozwiązania monitorujące, które swoją funkcjonalnością obejmują tylko fragment procesu i dostarczają danych tylko wybranym osobom. Brakuje pełnego obrazu sytuacji dla wszystkich zainteresowanych osób na bieżąco, a dane nie zawsze są spójne, obiektywne i łatwe do analizy i użyteczne z punktu widzenia wniosków optymalizacyjnych. Taki model działania utrudnia szybkie reagowanie na problemy, diagnozowanie ich przyczyn oraz skuteczne zarządzanie efektywnością procesu.

TMS jako narzędzie analityczne nowej generacji

Rozwiązanie oferowane przez TMS GROUP Europe umożliwia pełny, przyczynowo-skutkowy wgląd w procesy produkcyjne. Dzięki ciągłemu monitoringowi wszystkich etapów procesów w interwałach minutowych – począwszy od maszyn mobilnych, zakończywszy na stacjonarnych – system TMS dostarcza kompletną informację umożliwiającą szybką identyfikację odpowiedzi na konkretne pytania: Dlaczego zmiana była mniej wydajna? Skąd się biorą zatrzymania i przestoje na biegu jałowym? Jakie są realne koszty pracy maszyny? Czy da się wyprodukować więcej w tym samym dniu/tygodniu/ miesiącu? Albo jak długo potrwa realizacja danego zlecenia? To skuteczne narzędzie analityczne wspierające podejmowanie decyzji operacyjnych i strategicznych.

Jak to robimy?

Jest to możliwe dzięki następującym wybranym cechom Platformy TMS Industry 4.0/5.0:

- Zdolność do automatycznego odczytu danych w tym samym formacie i zapisu ich w jednej, spójnej bazie danych z maszyn mobilnych, wag przenośnikowych, maszyn zasilanych energią elektryczną różnych producentów, marek, typów, roczników;

- Zapis w bazie danych wszystkich wartości zapisywanych parametrów w rozbiciu na poszczególne minuty, co z kolei umożliwia:

- analizę przyczynowo skutkową przebiegu procesu w ciągu każdej zmiany,

- przekrojowe zestawienia analityczne w różnych horyzontach czasowych (np. rozliczenie paliwa zużytego przez ładowarki kołowe w rozbiciu na realizowane zadania, nawet jeżeli te zadania zmieniają się kilkakrotnie w ciągu jednej zmiany);

- Unikalne kompetencje Zespołu Konsultantów Biznesowych i Wdrożeniowych TMS nie tylko w zakresie technologii Iot oraz IT, ale także modelowania i parametryzacji narzędzi analitycznych dotyczących pomiaru efektywności procesów produkcyjnych w kopalniach kruszyw adresowanych do potrzeb:

- różnych działów,

- wszystkich szczebli zarządzania.

- Unikalny model biznesowy, w oparciu o który Zespół TMS dostarcza rozwiązania “szyte na miarę” i wspiera Użytkowników w osiąganiu zamierzonych efektów.

Proces technologiczny: spójna i kompleksowa analiza krok – po – kroku

Analiza przebiegu procesu w ciągu zmiany – od operatorów maszyn do Zarządu

Poziom kopalni

- Operatorzy zakładów produkcyjnych mają wgląd w wizualizację charakterystyki pracy zakładu na bieżąco, w ciągu zmiany roboczej, z jednoczesnym porównaniem do założonego celu. Dlatego w razie problemów są w stanie zareagować na bieżąco, lub (w przypadku bardziej złożonych przyczyn problemu) wprowadzić informację o jego przyczynie, tak, by Dział Utrzymania Ruchu mógł wyciągnąć odpowiednie wnioski.

- Sztygar zmianowy:

- na bieżąco śledzi w ciągu zmiany przebieg procesu od wydobycia do produktów gotowych w oparciu o skonsolidowaną wizualizację umożliwiającą porównanie charakterystyki procesu wydobycia, załadunku – przewozów – produkcji – załadunku pojazdów i składów kolejowych Klientów.

- dzięki kompletnej wizualizacji dla wszystkich etapów procesu produkcyjnego natychmiast identyfikuje kluczowe punkty kontrolne takie jak:

- godzina i minuta startu odpowiednio – maszyn załadowczych, każdego z wozideł i zakładu produkcyjnego,

- godzinę i minutę pierwszego i ostatniego załadunku zakładu,

- momenty spadków wydajności, pustych przebiegów i zatrzymań – na etapie załadunku, przewozów i produkcji,

- czasy trwania poszczególnych cykli technologicznych, załadunków, rozładunków,

- wpływ charakterystyki pracy koparki na rytmiczność i efektywność przewozów,

- wpływ przewozów na wykorzystanie zakładu produkcyjnego,

- czas trwania przerw na posiłek, przekazania zmian, czynności przygotowawczych i zakończeniowych.

- po zakończeniu zmiany – weryfikuje uzyskane wskaźniki, takie jak wielkość produkcji, wykorzystanie wydajności, dostępnego czasu i uzyskaną energochłonność (paliwową i elektryczną).

- Kierownik kopalni

- raz na dobę omawia z każdym ze sztygarów przebieg poprzedniej zmiany, wspólnie identyfikują przyczyny pogorszenia wskaźników i definiują działania korygujące na kolejną zmianę/dzień oraz rezultaty działań podjętych poprzedniego dnia.

Poziom regionalny

- Dyrektor Regionalny

- raz na tydzień odbywa spotkanie z Kierownikami podległych mu kopalń podczas którego analizowane są dzienne trendy uzyskanych wskaźników na przestrzeni ostatniego tygodnia i wynikające z nich wnioski oraz konieczne działania oraz rezultaty działań ustalonych poprzedniego tygodnia.

Poziom krajowy

- Dyrektor Krajowy

- odbywa raz na miesiąc lub kwartał analogiczne spotkania z Dyrektorami Regionalnymi oraz Kierownikiem ds. Utrzymania Ruchu i Zespołem Performance/Continuous Improvement, podczas którego analizowane są trendy wskaźników, najczęstszych przyczyn przerw i zatrzymań w horyzoncie wielotygodniowym oraz długofalowe wnioski wynikające z tychże analiz, a także rezultaty działań uzgodnionych podczas poprzednich spotkań.

- raz do roku, podczas prac związanych z planowaniem budżetów inwestycyjnych na rok kolejny uwzględniają kluczowe wnioski wynikające z długookresowych analiz pozwalające ustalić priorytety kolejnych inwestycji w podniesienie sprawności infrastruktury produkcyjnej.

Tak więc w skali kraju Platforma TMS INDUSTRY 4.0/5.0 stanowi istotny element procedur Ciągłego Doskonalenia na kolejnych szczeblach organizacji: od identyfikacji problemów, poprzez zdefiniowanie działań naprawczych, aż wprowadzenia ich w życie i weryfikację efektów podjętych działań.

Poziom korporacyjny

Ponadto podczas corocznych zjazdów kadry zarządzającej z różnych krajów wymieniane są doświadczenia oraz porównywane rezultaty osiągnięte przez poszczególne kraje, w oparciu o porównanie zestandaryzowanych, skonsolidowanych wskaźników KPI, posegregowanych dla grup kopalń o podobnych cechach (rodzajowych: żwirowni i kamieniołomów, wielkościowych kopalń o dużym, małym i średnim wydobyciu, itp.).

Porównanie to, ze względu na duży poziom ogólności nie umożliwia szczegółowej identyfikacji przyczyn problemów i działań korygujących, ale pełni inną, edukacyjną i motywującą funkcję – służy propagowaniu w skali międzynarodowej najlepszych praktyk oraz identyfikacji “w którym miejscu” jest dany kraj na tle pozostałych – czy i jak dużo jest do nadrobienia na tle liderów.

Case Study 1: Interpretacja wielomiesięcznej analizy trendów służącej do weryfikacji efektów podjętych działań i długookresowego planowania.

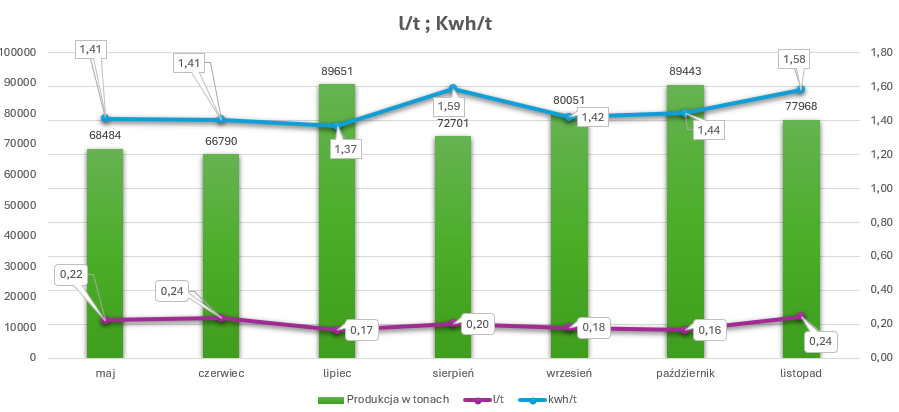

Co przedstawia wykres?

Wykres przedstawia trzy kluczowe parametry w ujęciu miesięcznym (maj–listopad):

- Zielone słupki – Produkcja w tonach

- Fioletowa linia – Zużycie paliwa w litrach na tonę (l/t)

- Niebieska linia – Zużycie energii elektrycznej w kWh na tonę (kWh/t)

Spostrzeżenia:

- Najwyższa produkcja:

- Lipiec (89 651 t) i październik (89 443 t) to miesiące o największej produkcji.

- W tych okresach zużycie paliwa i energii było relatywnie niskie (lipiec: 0,17 l/t; 1,37 kWh/t; październik: 0,16 l/t; 1,44 kWh/t), co wskazuje na wysoką efektywność operacyjną.

- Najniższa produkcja:

- Czerwiec (66 790 t) i maj (68 484 t) to miesiące o najniższych wolumenach.

- Jednocześnie odnotowano tam najwyższe wskaźniki zużycia paliwa na tonę (maj: 0,22 l/t; czerwiec: 0,24 l/t), co sugeruje niski poziom wykorzystania maszyn, potencjalne przestoje lub nieefektywną pracę.

- Wzrost zużycia energii przy spadku produkcji:

- Listopad: produkcja spadła względem października (z 89 443 t do 77 968 t), a jednocześnie zużycie energii i paliwa znacząco wzrosło (0,24 l/t i 1,58 kWh/t). Może to świadczyć o:

- pracy na biegu jałowym,

- większej liczbie przestojów,

- obniżonej wydajności zakładu stacjonarnego.

- Listopad: produkcja spadła względem października (z 89 443 t do 77 968 t), a jednocześnie zużycie energii i paliwa znacząco wzrosło (0,24 l/t i 1,58 kWh/t). Może to świadczyć o:

- Efektywność energetyczna:

- Najniższe zużycie energii (1,37 kWh/t) i paliwa (0,17 l/t) odnotowano w lipcu przy jednocześnie najwyższej produkcji, co czyni ten miesiąc wzorcowym pod względem efektywności.

Wnioski dla powyższego przykładu:

Każde zwiększenie wykorzystania zakładu produkcyjnego, a tym samym wolumenu produkcji o około 20% – 25% skutkuje obniżeniem zużycia paliwa na tonę o około 20%, a energii elektrycznej na tonę – o około 10%.

W związku z powyższym kadra zarządzająca jest w stanie postawić cele dla danej kopalni, które z jednej strony będą ambitne, a z drugiej – realistyczne.

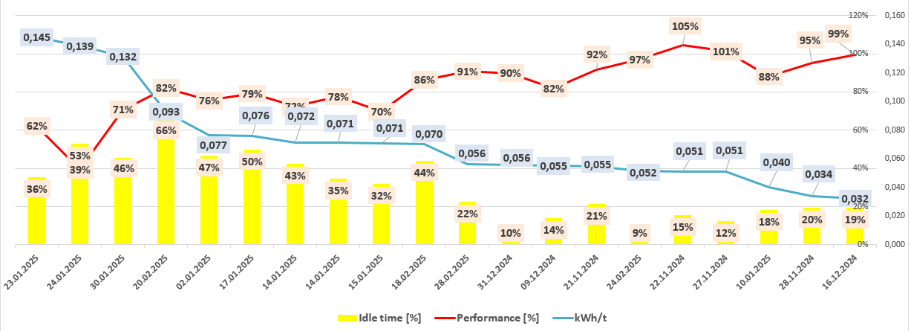

Case study 2: Interpretacja wykresu przedstawiającego zużycie energii (kWh/t), czas jałowy [%] i wydajność [%] w dniach od 13.10.2025 do 16.11.2025

Co przedstawia wykres?

Wartości posegregowane:

- rosnąco dla wydajności (Performance)

- malejąco dla energochłonności

- Niebieska linia (z wartościami liczbowymi) – zużycie energii na tonę (kWh/t)

- Żółte słupki – czas pracy jałowej w procentach [%]

- Czerwona linia z etykietami – wydajność produkcyjna [%]

Spostrzeżenia:

Widoczna jest jednoznaczna korelacja między wysoką wydajnością oraz niskim udziałem biegu jałowego a niską energochłonnością.

Wnioski operacyjne:

- Im niższy czas jałowy, tym niższe zużycie energii (kWh/t) – widać wyraźną zależność.

- Wydajność rośnie wprost proporcjonalnie do redukcji jałowego czasu pracy, co poprawia ekonomikę procesu.

- Kluczem do utrzymania energochłonności produkcji (a tym samym jej rentowności) na optymalnym poziomie jest utrzymywanie:

- wydajności na nie mniejszym poziomie niż 90% wartości nominalnych,

- poziomu biegu jałowego zakładu nie przekraczającego 10% ogółu czasu pracy.

Zintegrowane korzyści z systemu TMS Industry 4.0/5.0

Wdrożenie systemu TMS w połączeniu z TU 900 pozwala na pełne zapanowanie nad procesem produkcyjnym – od danych operacyjnych po strategiczne decyzje. Poniżej przedstawiamy kluczowe korzyści wynikające z tej integracji:

- Automatyczne gromadzenie danych

System zbiera dane z jednostek mobilnych i stacjonarnych w interwałach minutowych niezależnie od producenta, eliminując w ten sposób konieczność ręcznego raportowania i scalania informacji. - Zestaw spójnych raportów

Wszystkie dane trafiają do jednej, ujednoliconej bazy danych, co znacząco usprawnia analizę i umożliwia automatyczne wygenerowanie raportów, zestawień i analiz dopasowanych do potrzeb poszczególnych działów i szczebli zarządzania. - Pełna analiza przyczynowo-skutkowa

System wizualizuje przestoje, pracę na biegu jałowym, przerwy między zmianami i inne nieefektywności, wskazując ich źródła oraz wpływ na produkcję. - Skuteczne narzędzie analityczne

TMS nie tylko dostarcza wskaźniki KPI (np. OEE, l/t, kWh/t), ale także odpowiada na pytania: dlaczego jedna zmiana była mniej efektywna i co należy poprawić. - Wsparcie w podejmowaniu decyzji

Dane i analizy umożliwiają szybkie reagowanie na problemy, planowanie działań naprawczych oraz długofalową optymalizację procesów. - Oszczędność czasu i kosztów

Automatyzacja raportowania oraz eliminacja błędów ludzkich przekładają się na ograniczenie kosztów operacyjnych i zwiększenie efektywności całego ciągu technologicznego

Podsumowanie – klucz do przewagi konkurencyjnej

Wdrożenie TMS Industry 4.0/5.0 umożliwia do 30% redukcji kosztów operacyjnych, ograniczenie emisji CO₂, zwiększenie dostępności sprzętu i pełną kontrolę nad wydajnością kopalni w czasie rzeczywistym. Dzięki integracji danych i automatyzacji analizy, Platforma TMS staje się zatem nie tylko narzędziem operacyjnym, ale strategicznym wsparciem w budowaniu nowoczesnej, zrównoważonej i konkurencyjnej kopalni.